您所在的位置: 首頁(yè)?>?新聞動(dòng)態(tài)?>?行業(yè)新聞

當前我國金屬材料應用范圍極其廣泛,但金屬材料的腐蝕一直是金屬材料使用中的一大常見(jiàn)問(wèn)題。在實(shí)際的生產(chǎn)實(shí)踐中應根據具體情況,依據可靠性和適用性的原則選擇合適的方法,從而達到高效、準確的檢驗目的。腐蝕檢測是對設備和構件的腐蝕狀態(tài)、速度以及某些與腐蝕相關(guān)的參數進(jìn)行測量。其主要目的是確定系統的腐蝕狀況,給出明確的腐蝕診斷信息;通過(guò)檢測結果制定維護和維修策略、調節生產(chǎn)操作參數,從而控制腐蝕的發(fā)生與發(fā)展,使設備處于良性運行狀態(tài)。隨著(zhù)現代檢測技術(shù)的不斷發(fā)展,各種新型的檢測技術(shù)在腐蝕檢測領(lǐng)域中的應用越來(lái)越廣泛。

一、渦流法

利用電磁感應原理,通過(guò)檢測被檢工件內感生渦流的變化來(lái)無(wú)損的評定導電材料及其工件的某些性能,或發(fā)現缺陷的無(wú)損檢測方法稱(chēng)為渦流檢測。

渦流檢測是控制各種金屬材料及少數非金屬導電材料(如石墨)及其產(chǎn)品品質(zhì)的主要手段之一。與其他無(wú)損檢測相比,渦流檢測更容易實(shí)現檢測自動(dòng)化,特別是對管材、棒材和線(xiàn)材有很高的檢測效率。

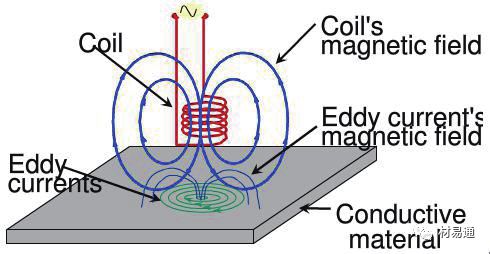

渦流檢測的基本原理

當導體處在變化的磁場(chǎng)中或相對于磁場(chǎng)運動(dòng)切割磁力線(xiàn)時(shí),由電磁感應定律,其內部會(huì )感應出電流。這些電流的特點(diǎn)是:在導體內部自成閉合回路,呈漩渦狀流動(dòng),因此稱(chēng)之為渦流。

當載有交變電流的檢測線(xiàn)圈靠近導電試件(相當于次級線(xiàn)圈)時(shí),由電磁感應理論可知,與渦流伴生的感應磁場(chǎng)與原磁場(chǎng)疊加,使得檢測線(xiàn)圈的復阻抗發(fā)生改變。導電體內感生渦流的幅值大小、相位、流動(dòng)形式及伴生磁場(chǎng)受到導電體的物理及制造工藝性能的影響。因此,通過(guò)測定檢測線(xiàn)圈阻抗的變化,就可以非破壞性地判斷出被測試件的物理或工藝性能及有無(wú)缺陷等,此即為渦流檢測的基本原理。

渦流檢測的特點(diǎn)

1. 對導電材料表面和近表面缺陷的檢測靈敏度較高;

2. 應用范圍廣,對影響感生渦流特性的各種物理和工藝因素均能檢測;

3. 一定條件下,能反映有關(guān)裂紋深度的信息;

4. 不需用耦合劑,檢測時(shí)與工件不接觸,所以檢測速度很快,易于實(shí)現管、棒、線(xiàn)材高速、高效的自動(dòng)化檢測;

5. 可在高溫(耦合劑在高溫下會(huì )流失)、薄壁管、細線(xiàn)、零件內孔表面等其他檢測方法不適用的場(chǎng)合實(shí)施檢測;

6. 渦流檢測不僅可以探傷,而且可以揭示工件尺寸變化和材料特性,例如電導率和磁導率的變化,利用這個(gè)特點(diǎn)可綜合評價(jià)容器消除應力熱處理的效果,檢測材料的質(zhì)量以及測量尺寸;

7. 缺點(diǎn):受趨膚效應的限制,很難發(fā)現工件深處的缺陷;缺陷的類(lèi)型、位置、形狀不易估計,需輔以其他無(wú)損檢測的方法來(lái)進(jìn)行缺陷的定位和定性(感應磁場(chǎng)與原磁場(chǎng)疊加,使檢測線(xiàn)圈的復阻抗發(fā)生改變,不能直接反映缺陷的類(lèi)型、位置、形狀);不能用于絕緣材料的檢測;對形狀復雜的零件,渦流檢測的效率相對較低。

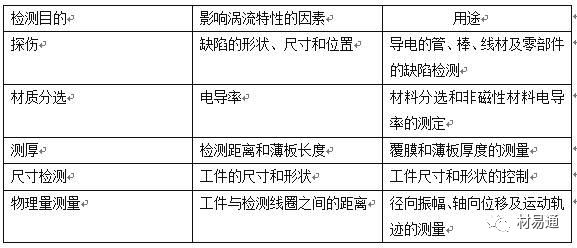

渦流檢測的應用

二、聲發(fā)射技術(shù)

聲發(fā)射(Acousticemission 簡(jiǎn)稱(chēng) AE)又稱(chēng)應力波發(fā)射,是材料或零部件受力作用產(chǎn)生變形、斷裂過(guò)程中將釋放聲能,某些腐蝕歷程如應力腐蝕開(kāi)裂,腐蝕疲勞開(kāi)裂,空炮開(kāi)裂,摩擦腐蝕和微振磨損都伴隨有聲能的釋放,通過(guò)監聽(tīng)和記錄這種聲波來(lái)檢測材料和構件中卻像或腐蝕損傷的發(fā)生和發(fā)展,并確定他們的位置。這種彈性波以聲波形式存在,頻率范圍很寬包括數赫茲到數兆赫茲,如果能量足夠大,并且頻率集中在聲音頻段內,則可以被人耳所聽(tīng)見(jiàn)。

聲發(fā)射的傳播過(guò)程是從聲發(fā)射源開(kāi)始,通過(guò)整個(gè)結構進(jìn)行傳播的。利用電子手段來(lái)檢測聲發(fā)射活動(dòng)的技術(shù)已被廣泛采用。聲發(fā)射檢測技術(shù)不但具有整體性、快速及時(shí)性、經(jīng)濟性等特性,還對缺陷的類(lèi)型作出危害等級評估。

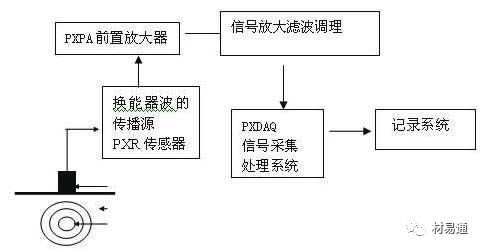

檢測原理

從聲發(fā)射源發(fā)射的彈性波最終傳播到達材料的表面,引起可以用聲發(fā)射傳感器探測的表面位移,這些探測器將材料的機械振動(dòng)轉換為電信號,然后再被放大、處理和記錄。通過(guò)對所得到的數據進(jìn)行分析,最終達到以下目的:①確定聲發(fā)射源的部位;②分析聲發(fā)射源的性質(zhì);③確定聲發(fā)射發(fā)生的時(shí)間或載荷;④評定聲發(fā)射源的嚴重性。

隨著(zhù)聲發(fā)射技術(shù)的不斷發(fā)展,這種成熟的技術(shù)被應用到各個(gè)領(lǐng)域:

(1)石油化工工業(yè):各種壓力容器、壓力管道和海洋石油平臺的檢測和結構完整性評價(jià),常壓貯罐底部、各種閥門(mén)和埋地管道的泄漏檢測等。

(2)電力工業(yè):高壓蒸汽汽包、管道和閥門(mén)的檢測和泄漏監檢測,汽輪機葉片的檢測,汽輪機軸承運行狀況的監檢測,變壓器局部放電的檢測。

(3)材料試驗:材料的性能測試、斷裂試驗、疲勞試驗、腐蝕監檢測和摩擦測試,鐵磁性材料的磁聲發(fā)射測試等。

(4)民用工程:樓房、橋梁、起重機、隧道、大壩的檢測,水泥結構裂紋開(kāi)裂和擴展的連續監視等。

(5)航天和航空工業(yè):航空器殼體和主要構件的檢測和結構完整性評價(jià),航空器的時(shí)效試驗、疲勞試驗檢測和運行過(guò)程中的在線(xiàn)連續監檢測等。

(6)金屬加工:工具磨損和斷裂的探測,打磨輪或整形裝置與工件接觸的探測,修理整形的驗證,金屬加工過(guò)程的質(zhì)量控制,焊接過(guò)程監檢測,振動(dòng)探測,鍛壓測試,加工過(guò)程的碰撞探測和預防。

(7)交通運輸業(yè):長(cháng)管拖車(chē)、公路和鐵路槽車(chē)及船舶的檢測和缺陷定位,鐵路材料和結構的裂紋探測,橋梁和隧道的結構完整性檢測,卡車(chē)和火車(chē)滾珠軸承和軸頸軸承的狀態(tài)監檢測,火車(chē)車(chē)輪和軸承的斷裂探測。

優(yōu)點(diǎn)

1. 聲發(fā)射檢測是一種被動(dòng)檢驗方法,探測到的能量來(lái)自被測試物體本身,而不是像超聲或射線(xiàn)探傷方法一樣由無(wú)損檢測儀器提供;

2. 聲發(fā)射檢測方法對線(xiàn)性缺陷較為敏感,它能探測到在外加結構應力下這些缺陷的活動(dòng)情況,穩定的缺陷不產(chǎn)生聲發(fā)射信號;

3. 在一次試驗過(guò)程中,聲發(fā)射檢驗能夠整體探測和評價(jià)整個(gè)結構中活性缺陷的狀態(tài),因此效率高;

4. 可提供活性缺陷隨載荷、時(shí)間、溫度等外變量而變化的實(shí)時(shí)或連續信息,因而適用于工業(yè)過(guò)程在線(xiàn)監控及早期或臨近破壞預報。

三、射線(xiàn)照相技術(shù)

射線(xiàn)照相,是指用 X 射線(xiàn)或 γ 射線(xiàn)來(lái)檢測材料和工件、并以射線(xiàn)照相膠片作為記錄介質(zhì)和顯示方法的一種無(wú)損檢方法。它可以檢測材料的局部腐蝕,借助于標準的“圖像特性顯示儀”, 還可以測量壁厚。使用最普遍的是 X 射線(xiàn),也使用同位素和高能射線(xiàn),這種技術(shù)取決于射線(xiàn)在材料中的穿透性,射線(xiàn)穿過(guò)構件作用于照相底片或熒光屏,在底片上產(chǎn)生的圖像密度與受檢材料的厚度和密度有關(guān)。X 射線(xiàn)源需要電網(wǎng)供電和水冷卻,而 γ 射線(xiàn)則從一種小劑量的合適的放射性材料中就可以得到。因而,γ 射線(xiàn)顯示法更適合現場(chǎng)應用。γ 射線(xiàn)還具有穿透能力較強的特點(diǎn),但分辨能力低于 X 射線(xiàn),因為 X射線(xiàn)可以聚焦。

基本原理

射線(xiàn)照相檢測是利用 X 射線(xiàn)和 γ射線(xiàn)的感光特性,通過(guò)射線(xiàn)源發(fā)出的射線(xiàn)穿過(guò)受檢材料或工件在射線(xiàn)照相底片上感光,射線(xiàn)在通過(guò)受檢材料或工件的缺陷部位后在底片上的感光與正常的區域存在差異,由此來(lái)判定被檢材料和工件的內部是否存在缺陷,從而在不破壞或不損害被檢材料和工件的情況下,評估其質(zhì)量和使用價(jià)值。

總結:射線(xiàn)照相技術(shù)的優(yōu)點(diǎn)是可以得到永久性的記錄,結果比較直觀(guān),檢測時(shí)不需要去掉設備表面的保護層。由于射線(xiàn)照相技術(shù)需要把射線(xiàn)源放在送檢構件的一側,照相底片或熒光屏放在另一側,所以這種技術(shù)通常要求構件的兩側都能達到觸及,因而難以用于在線(xiàn)檢測。同時(shí)射線(xiàn)對人體有害,其應用受到限制。在生產(chǎn)過(guò)程中使用射線(xiàn)照相技術(shù)進(jìn)行腐蝕檢測,應仔細選擇檢測點(diǎn),并盡可能采用統計的方法,測量速度一般較慢,費用高。

四、熱像顯示技術(shù)

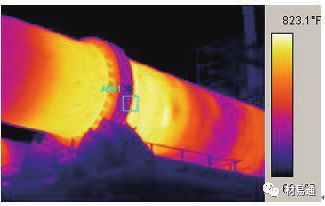

紅外熱成像是一種無(wú)損檢測的工具,它反映了一個(gè)加熱部件發(fā)出的紅外線(xiàn)譜的范圍。成像技術(shù)在監檢測部件的熱輻射差異時(shí)是最有用的。例如,一個(gè)部件由于腐蝕或侵蝕引起壁厚的改變,固體材料的間斷點(diǎn)可改變熱流的環(huán)境,這導致了材料表面的溫度起伏。紅外線(xiàn)測試和熱成像測試都是用這個(gè)原理去測量表面溫度的改變,然后減少材料中間段的環(huán)境。必須確保正確地記錄成像,它是周期性收集的。這種技術(shù)已經(jīng)應用于石油化工廠(chǎng)和發(fā)電廠(chǎng)的高溫高壓管線(xiàn)。紅外熱成像技術(shù)比起其他的無(wú)損檢測技術(shù)具有優(yōu)勢,因為可以非常迅速地得到一個(gè)全磁場(chǎng)的成像,沒(méi)有規定的有害輻射,且和被檢測的部分無(wú)接觸。

在工業(yè)設備的無(wú)損檢測方面,紅外熱成像測試應用于電氣設備、發(fā)電廠(chǎng)機械和高溫設備的操作環(huán)境監檢測。盡管金屬具有較高的熱導率,而且應用紅外成像技術(shù)檢測壁損缺陷是困難的,但是這項工作顯示壁厚變薄是可以檢測的。這方面的一個(gè)例子是 Shen 所做的一些工作,他把四種不銹鋼和碳鋼管在加熱和冷卻過(guò)程中進(jìn)行了一系列的紅外熱成像實(shí)驗。這些管得內表面上有不同尺寸的鉆孔。實(shí)驗用儀器為 TVS-2100 熱成像儀。這個(gè)儀器的紅外線(xiàn)攝像裝置是光學(xué)機械式掃描模式。檢測器是 InSb 的10×10 單元組。檢測波長(cháng)為 3~5.4μm.溫度操作范圍為 -40~950℃。最小檢測溫度差在 30℃為 0.1℃ , 靈敏度為0.01℃。視野為 10o(V)=×15o(H)。場(chǎng)分辨率為 2.2mrad. 成像為每秒 30 個(gè)畫(huà)面。為了測試,從標準溫度加熱到150℃的蒸汽穿過(guò)管道。

圖 1 顯示了得到的熱成像溫度分布。

這個(gè)工作顯示了如果可以觀(guān)察一個(gè)熱梯度,那么熱成像技術(shù)可以用來(lái)探測和監控腐蝕。在許多情況下,被檢測的部件處于熱平衡狀態(tài),這種情況下,熱成像技術(shù)不是最好的方法。然而,在熱梯度的條件下,這種技術(shù)對于小缺陷是靈敏的。此外許多因素影響了熱成像的潛力,例如:

(1)材料的熱導率是影響紅外熱成像靈敏度的重要因素,熱導率越低,靈敏度越高,缺陷顯現持續得越長(cháng);

(2)缺陷的外形和尺寸是影響紅外熱成像靈敏度的另一個(gè)重要因素,缺陷面積越大,壁損的靈敏度越高;

(3)厚度也是影響紅外熱成像靈敏度的一個(gè)重要因素,材料越厚,測試的靈敏度越低,但是缺陷顯現持續得越長(cháng)。

五、漏磁檢測法

漏磁檢測方法是一項自動(dòng)化程度較高的次血檢測技術(shù),其原理為:鐵磁材料被磁化后,其表面和近表面缺陷在材料表面形成漏磁場(chǎng),通過(guò)檢測漏磁場(chǎng)來(lái)發(fā)現缺陷。

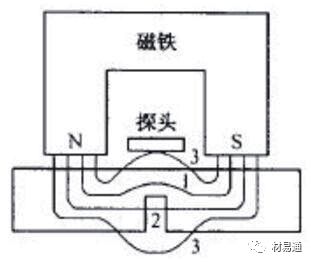

漏磁檢測的原理

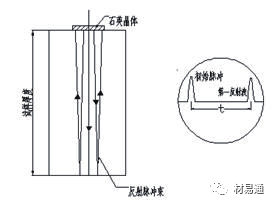

利用勵磁源對被檢工件進(jìn)行局部磁化,若被測工件表面光滑,內部沒(méi)有缺陷,磁通將全部通過(guò)被測工件;若材料表面或近表面存在缺陷時(shí),會(huì )導致缺陷處及其附近區域磁導率降低,磁阻增加,從而使缺陷附近的磁場(chǎng)發(fā)生畸變,如圖,此時(shí)磁通的形式分為三部分,即 1、大部分磁通在工件內部繞過(guò)缺陷。2、少部分磁通穿過(guò)缺陷。3、還有部分磁通離開(kāi)工件的上、下表面經(jīng)空氣繞過(guò)缺陷。第三部分即為漏磁通,可通過(guò)傳感器檢測到。對檢測到的漏磁信號進(jìn)行去噪、分析和顯示,就可以建立漏磁場(chǎng)和缺陷的量化關(guān)系,達到無(wú)損檢測和評價(jià)的目的。

漏磁檢測原理圖

漏磁檢測的特點(diǎn)

易于實(shí)現自動(dòng)化漏磁檢測方法是由傳感器獲取信號,然后由軟件判斷有無(wú)缺陷,因此非常適合于組成自動(dòng)檢測系統。實(shí)際工業(yè)生產(chǎn)中,漏磁檢測被大量應用于鋼坯、鋼棒、鋼管的自動(dòng)化檢測;

較高的檢測可靠性漏磁檢測一般采用計算機自動(dòng)進(jìn)行缺陷的判斷和報警,減少了人為因素的影響;

可實(shí)現缺陷的初步定量缺陷的漏磁信號與缺陷形狀尺寸具有一定的對應關(guān)系,從而可實(shí)現對缺陷的初步量化,這個(gè)量化不僅可實(shí)現缺陷的有無(wú)判斷,還可對缺陷的危害程度進(jìn)行初步評價(jià);

高效能、無(wú)污染采用傳感器獲取信號,檢測速度快且無(wú)任何污染。

漏磁檢測的缺點(diǎn)

由于檢測傳感器不可能像磁粉一樣緊貼被檢測表面,不可避免地存在一定的提離值,從而降低了檢測靈敏度;另一方面,由于采用傳感器檢測漏磁場(chǎng),不適合檢測形狀復雜的試件。對形狀復雜的工件,需要有與其形狀匹配的檢測器件。

六、輻射顯示法

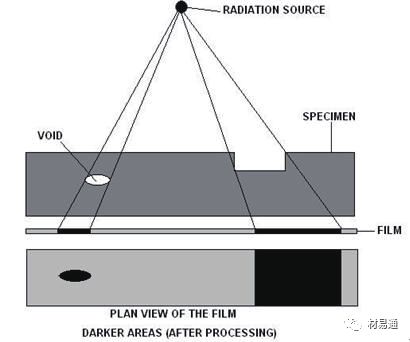

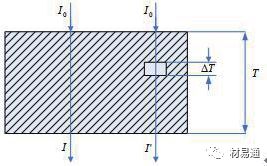

輻射顯示法的原理為通過(guò)射線(xiàn)穿透作用和在膜上的探測,檢查缺陷和裂紋。利用射線(xiàn)透過(guò)物體時(shí),會(huì )發(fā)生吸收和散射這一特性,如果物體局部區域存在缺陷或結構存在差異,它將改變物體對射線(xiàn)的衰減,使得不同部位透射射線(xiàn)強度不同。利用射線(xiàn)在穿透物質(zhì)時(shí)其能量的衰減現象,得出與材料內部結構和缺陷相對應的檢測圖像,從而探明物質(zhì)內部結構或所存在缺陷的性質(zhì)、大小、分部情況,并作出評價(jià)判斷。

圖 1 為射線(xiàn)穿透物質(zhì)時(shí)的衰減示意圖,透射線(xiàn)強度;當存在一定尺寸的缺陷時(shí),透射線(xiàn)強度(式中I0:入射線(xiàn)強度、μ:吸收系數,μ‘:缺陷部位吸收系數,Is:散射強度)。射線(xiàn)對缺陷的檢驗能力,與缺陷在射線(xiàn)透照方向上的尺寸、其線(xiàn)衰減系數與物體的線(xiàn)衰減系數的差別、散射線(xiàn)的控制情況等相關(guān)。只要這些方面具有一定的值,則缺陷將產(chǎn)生一定的物體對比度,它就可以被射線(xiàn)檢驗出來(lái)。

圖1 射線(xiàn)穿透物質(zhì)的衰減示意圖

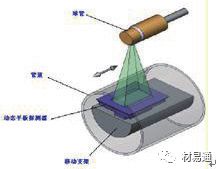

圖2射線(xiàn)顯示系統示意圖

圖 2 為使用射線(xiàn)檢測的設備系統示意圖,射線(xiàn)經(jīng)光源激發(fā)照射到工件檢測部位,探測系統探測到透射線(xiàn)強度,經(jīng)圖像增強系統處理放大信號在監視器上顯現。圖 3 為工業(yè)上應用輻射顯示檢測管道內部質(zhì)量情況的示意圖。

圖3 輻射顯示檢測示意圖

輻射顯示檢測法可用于在線(xiàn)、實(shí)時(shí)、非接觸厚度測量。被測結果可以直觀(guān)顯示;測量結果可以長(cháng)期保存;適用于各種材料的檢測,金屬材料、非金屬材料、復合材料均可以檢測;最適合檢驗體積缺陷,即具有一定空間分布的缺陷,或者具有一定厚度的缺陷。

目前,國內外對利用激光輻射和表面超聲波的結合來(lái)檢測腐蝕的方法進(jìn)行了定性的研究,但是有關(guān)定量研究的資料卻非常少,并且這些資料中介紹的研究主要局限于實(shí)驗室研究。在以后的研究中應能對采用激光輻射和表面超聲波相結合的腐蝕檢測手段進(jìn)行定性研究。

七、超聲檢測技術(shù)

超聲檢測技術(shù)是無(wú)損檢測技術(shù)的一種。這種方法是利用超聲波在金屬中的響應關(guān)系而發(fā)展的一種監檢測孔蝕和裂紋缺陷及厚度的方法。通常包括超聲脈沖回波法和基于連續波的共振法。

脈沖回波法(反射法)是把一種壓電晶體發(fā)生的聲脈沖經(jīng)傳感器探頭向待測金屬材料發(fā)射,這些聲脈沖在金屬中不僅會(huì )受到材料的前面和背面反射,還會(huì )受到材料缺陷的反射。其原理如圖 1所示。反射波經(jīng)接收后放大,通常顯示在陰極射線(xiàn)示波器上,也可用表盤(pán)刻度顯示,數字顯示或長(cháng)圖式記錄儀記錄有關(guān)信號。該方法中,材料的厚度和缺陷位置可以根據時(shí)間坐標軸上聲波的反射和返回的時(shí)間確定。有關(guān)缺陷的尺寸可以根據該缺陷信號的波幅得到。

圖1超聲脈沖反射法原理

共振法是把由一個(gè)頻率可變的電子震蕩器產(chǎn)生的交變電壓施加到一個(gè)石英晶體上,石英晶體可把電能轉換成機械振動(dòng)能,通過(guò)耦合劑,這種機械振動(dòng)能可以被傳送到金屬中。調節超聲頻率為金屬厚度的 2/h 時(shí),出現共振,導致金屬中產(chǎn)生駐波,并更大的振幅引起共振。通過(guò)探頭記錄振幅。在測定一系列共振頻率的響應之后,從兩個(gè)連續的諧波之間的頻率差確定基本共振頻率(f),由其聲波性質(zhì)可確定金屬厚度 t:

式中,v 是聲波在金屬中的速度

目前,這種腐蝕檢測技術(shù)已廣泛地應用于監控工廠(chǎng)設備內的缺陷,腐蝕磨損以及測量設備和管道的壁厚。這種技術(shù)的主要優(yōu)點(diǎn)是,它只需要在設備的單側探測,幾乎不受設備形狀的限制,對材料內缺陷的檢測能力較強,探測速度較快,操作安全。但是,它對操作人員的技術(shù)和經(jīng)驗要求高,結果中容易帶有操作人員的主觀(guān)因素,其次,探頭與受腐蝕的金屬表面若耦合不良,將影響探測效果。

八、在線(xiàn)電阻探針?lè )?/strong>

在線(xiàn)電阻探針?lè )ǔ1环Q(chēng)為可自動(dòng)測量的掛片失重法,即能在液相(電解質(zhì)或非電解質(zhì))中測定,也能在氣相中測定。該方法是在正在運轉的設備中插入一個(gè)裝有金屬試片的探針(電阻探針),金屬試片的橫截面積將因腐蝕而減小,從而使其電阻增大。如果金屬的腐蝕大體上是均勻的,那么電阻的變化就與金屬的腐蝕量成正比。周期性地精準測量這種電阻的增加(實(shí)際測量的是試片與不受腐蝕的參考試片時(shí)間的電阻比的變化量),便可以計算出經(jīng)過(guò)該段時(shí)間后的總腐蝕量,從而就可以算出金屬的腐蝕速率。

只有當腐蝕量積累到一定程度時(shí),金屬試片的電阻變化增大到了儀器測量的靈敏度,儀器或記錄系統才會(huì )作出適當的響應。因此,電阻探針測量的是某個(gè)很短時(shí)間間隔內的累積腐蝕量。減小試片的橫截面積,可以提高測量的靈敏度,因此常采用薄片狀試片,也可以采用絲狀或管狀。

此方法通常采用惠登思電橋或凱爾文電橋測量電阻比的變化。把測量的電阻數據相對時(shí)間作圖,可以得到各個(gè)時(shí)刻的斜率(單位時(shí)間內電阻的變化)及斜率的變化。

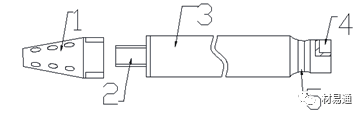

用于測量的電阻探針由暴露在腐蝕介質(zhì)中的測量元件和不與腐蝕介質(zhì)接觸的參考元件組成。圖 1 為常用電阻探針示意圖。電阻探針通常包括保護帽,測量元件,探頭桿,信號接口和卡槽組成。電阻探針構型有固定型和可伸縮型兩種結構。

圖1 常用電阻探針示意圖

1-保護帽;2-測量原件;3-探頭干;4-信號接口;5-卡槽

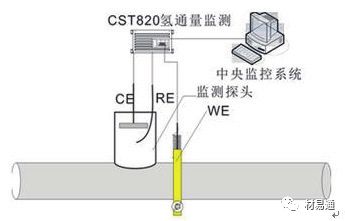

九、極化電阻法

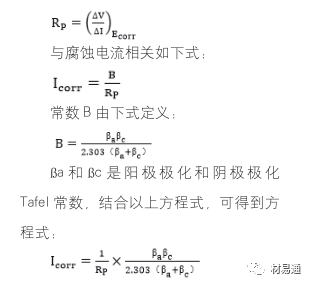

50 年前,Stern 和 Geary 發(fā)現電流 -電壓圖在腐蝕電位附近的形狀近似為直線(xiàn),其斜率被稱(chēng)為線(xiàn)性極化電阻 Rp,Rp的電化學(xué)定義如下式:

如果 ?a 和 ?c 已知,則可通過(guò) Rp 計算出腐蝕速度。

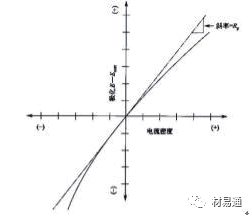

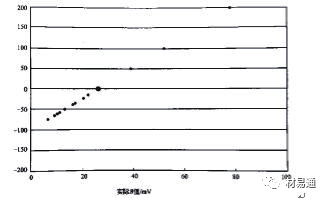

因為體系中施加了很小的電位擾動(dòng)(小于正負 30mV,常用正負 10mV),這種技術(shù)不影響腐蝕反應,典型的極化電阻圖示于圖 1. 通過(guò)斜率可計算出 Rp(如果用電流密度,單位為 Ω·cm 2 ,如果用電流,單位為 Ω)。

圖1 典型的線(xiàn)性極化電阻圖

需要注意,在腐蝕電位附近 I-E 曲線(xiàn)可能不是線(xiàn)性,也就是說(shuō)陽(yáng)極和陰極極化曲線(xiàn)不對稱(chēng),只有在 ?a 和 ?c 相等的情況下才能得到對稱(chēng)的 I-E 曲線(xiàn)。

在計算腐蝕電流值時(shí)需要知道?a和 ?c,?a 和 ?c 可通過(guò) Tafel 外推法或假設的方法得到。大多數情況下?a 和 ?c的值在 60 ~ 120mV 之間,在一些情況下,假設?a 和 ?c 都等于 120mV, 可推導出方程式:

利用此方程式測定腐蝕電流的誤差于如圖 2 所示 . 圖 2 中負的誤差表示實(shí)際的腐蝕速度比用極化電阻法要高,正的誤差表示實(shí)際的腐蝕速度比用極化方法得到的要低。方程式可能不夠精確,但是提供了一種快速測定腐蝕電流的方法。

圖2 假設B值為26mV,計算icorr的百分誤差

Rp 可用動(dòng)電位方法或步進(jìn)式恒電位極化方法得到,兩種方法都要首先測定腐蝕電位,經(jīng)常要穩定 1h(期間大多數電極的電位都會(huì )穩定)或直到電極電位穩定,之后幅度為電位階躍施加到電極上(電位階躍方法)或者用恒定的速度進(jìn)行電位掃描(通常 60Mv/h)(動(dòng)電位方法),兩種方法中,都從負電位開(kāi)始,向正電位方向移動(dòng),經(jīng)過(guò)腐蝕電位,從電位 - 電流曲線(xiàn)的斜率得 Rp。

極化電阻法的優(yōu)點(diǎn)如下:

(1)能快速得到腐蝕電流,一般只需幾分鐘,所以這種方法可用于在線(xiàn)監檢測。

(2)因為只施加幅度很小的電位(小于正負 30mV,一般低于正負10mV),所以腐蝕速度不受測量的影響。

(3)這一技術(shù)可用于低腐蝕速度測 量 [ 小 于 0.1mil/y(2.5μm/y),1mil=25.4μm]

(4)測試可重復進(jìn)行。

ASTMG3 提供了一種約定,用于報告和顯示電化學(xué)腐蝕數據,ASTMG5 提供材料和設備的細節,ASTMG59 描述了實(shí)踐極化電阻測量需要的實(shí)驗步驟。

極化電阻法在工業(yè)中的應用

線(xiàn)性極化法是唯一廣泛用于現場(chǎng)監檢測的電化學(xué)技術(shù),這一方法已經(jīng)在各種現場(chǎng)進(jìn)行在線(xiàn)監檢測,包括石油和天然氣現場(chǎng)(測定腐蝕緩蝕劑),管道(測陰極保護效果),化學(xué)處理廠(chǎng)(監檢測過(guò)程變化),航天(監檢測縫隙腐蝕和管線(xiàn)),造紙(監檢測液相相組成對腐蝕的影響)及水處理(確定腐蝕破壞)。

電化學(xué)技術(shù)在很多標準實(shí)驗室中用到,例如陰極剝離實(shí)驗,以了解保護性高分子涂層和陰極保護的相容性。電極試樣被極化典型極化到相對 SCE-1.5V, 監檢測由此產(chǎn)生的電流。

十、氫探針腐蝕檢測技術(shù)

石油天然氣輸送管線(xiàn)、鍋爐酸洗過(guò)程由于腐蝕析氫使得原子氫在沒(méi)有形成氫分子之前就已經(jīng)滲入鋼鐵的內部,使其內部原子氫的濃度不斷增加,原子氫在鋼的內部積累導致鋼制設備的韌性下降脆性增加,產(chǎn)生氫損傷并引發(fā)突發(fā)性惡性破壞事故。因此工業(yè)上需要有一種智能型原子氫探測技術(shù)來(lái)檢測或監檢測鋼鐵結構中氫腐蝕的速率,鋼鐵中原子氫的含量,并顯示設備內部由于氫的積集將要發(fā)生腐蝕破壞的危險性。

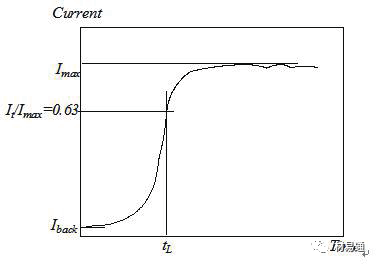

對于氫滲透速率,簡(jiǎn)單的方法可以采用恒電位方式進(jìn)行,如果需要在陰極面進(jìn)行充氫,則必須采用下面的 Devanathan-Stachurski 特 殊 裝 置。Devanathan-Stachurski 發(fā)明測定金屬中原子氫的擴散速率的電化學(xué)方法見(jiàn)圖 1 所示,測量裝置是由兩個(gè)互不相通的電解池組成左端是充氫室(陰極室),電解充氫時(shí)試樣的 C 面是施加的是陰極電流ic, 發(fā)生反應 H++e → H,產(chǎn)生原子氫一部分復合成分子氫放出,另一部分擴散進(jìn)入試樣內部;試樣 A 端是另一電解池的陽(yáng)極,當加上陽(yáng)極恒定電位后,從 C面擴散過(guò)來(lái)的氫原子在試樣的 A 面被電氧化,即 H-e → H+ 而產(chǎn)生陽(yáng)極電流 ia.

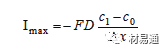

如果不存在表面反應 H+H → H2(通過(guò)在碳鋼表面鍍鈀或鍍鎳以及加上足夠大的陽(yáng)極電位就可抑制表面反應的進(jìn)行),則經(jīng)過(guò)一定的時(shí)間后從 C 面產(chǎn)生的原子氫在到達 A 面后將全部被氧化,即試樣 A 面上的原子氫的濃度 cA=0,這時(shí)原子氫的氧化電流 Ia 達到最大值稱(chēng)為穩態(tài)電流密度用 Imax 表示,故達到穩態(tài)時(shí)根據 Fick 第一定律得

式中:F 為法拉第常數;D 為擴散系數;Δx=L 為試樣的厚度,cA=c1=0, 因為 A 端 H 原子已全部氧化成為 H+;c0=cC 是充氫端濃度,當充氫電流 Ic 恒定時(shí),它也是常數,故式(1)也可寫(xiě)成:Imax=FDc0/L, 或 c0=L*Imax/DF通過(guò)測量滲氫電流密度 Imax, 即可由式(2)計算出鋼中的原子氫的濃度。找到滲氫曲線(xiàn)中 It/Imax=0.63 所對應的滯后時(shí)間 tL,代入公式 D=L2/6tL,來(lái)計算不同溫度下的擴散系數 D 值,典型的滲氫電流曲線(xiàn)如圖 2 所示。測量研究電極與輔助電極間的電流可得到氫滲電流與時(shí)間的關(guān)系曲線(xiàn),分析該曲線(xiàn)可得到氫在金屬中的擴散系數、材料中的氫濃度、氫陷阱數以及氫致開(kāi)裂的行為等;測量陰極超電位并繪制超電位與時(shí)間的關(guān)系曲線(xiàn),結合氫滲電流與時(shí)間的關(guān)系曲線(xiàn)可分析材料出現異常氫致開(kāi)裂時(shí)氫在材料內部的行為機理。

圖2.氫滲透電流曲線(xiàn)示意圖

圖3.氫滲透探針示意圖

十一、電位分析法

電位分析法是利用電極電位與電解質(zhì)溶液中某種組分濃度的對應關(guān)系,而實(shí)現定量測定的電化學(xué)分析方法。實(shí)質(zhì)是在零電流條件下,測定相應的由指示電極和參比電極組成的原電池的電動(dòng)勢,然后再由一定方法求出被測物質(zhì)的濃度。可以分為直接電位法和電位滴定法。

直接電位法和電位滴定法

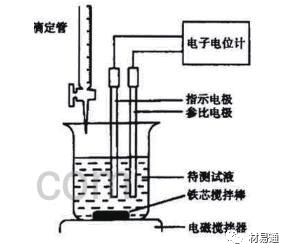

直接電位法是利用專(zhuān)用電極將被測離子的活度轉化為電極電位后加以測定,如用玻璃電極測定溶液中的氫離子活度 ,用氟離子選擇性電測定溶液中的氟離子活度。電位滴定法是利用指示電極電位的突躍來(lái)指示滴定終點(diǎn)其裝置如圖。兩種方法的區別在于:直接電位法 , 只測定溶液中已經(jīng)存在的自由離子,不破壞溶液中的平衡關(guān)系;電位滴定法測定的是被測離子的總濃度。

電位滴定裝置圖

電位分析法的特點(diǎn)

1、選擇性好,靈敏度高。復雜樣品一般不需要處理可直接測定,直接電位法的檢出限一般為 10-5-10-8mol·L-1, 適合微量組分測定。

2、可直接測定其他方法難以測定的許多離子。如F-,NO3-、堿金屬和堿土金屬離子、無(wú)機陰離子和有機陰離子。

3、儀器簡(jiǎn)單,操作方便,易于實(shí)現自動(dòng)化。

十二、電化學(xué)阻抗譜法

基本原理

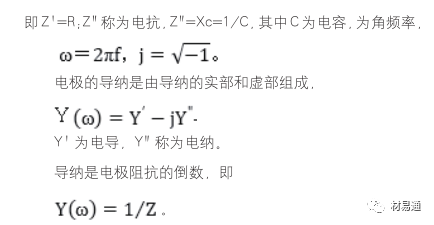

交流阻抗法(ACImpedance),又稱(chēng)電化學(xué)阻抗譜(ElectrochemicalImpedanceSpectroscopy,EIS),交流阻抗技術(shù)常用的是正弦波交流阻抗技術(shù)。控制電極電流(或電極電勢)使其按正弦波規律隨時(shí)間小幅度變化,同時(shí)測量作為其響應的電極電勢(或電流)隨時(shí)間的變化規律。這一響應經(jīng)常以直接測得的電極系統的交流阻抗 Z 或導納 Y 來(lái)代替。

電極阻抗一般用復數表示,即 Z=Z'-jZ“,虛部常是電容性的,因此 Z” 前用負號。測量電極阻抗的方法總是圍繞解決測量實(shí)部和虛部這兩個(gè)成分或模和相位角。其中Z’稱(chēng)為電阻R,

利用電化學(xué)阻抗譜測量時(shí)有三個(gè)前提條件:(1)因果條件:測定的響應信號是由輸入的擾動(dòng)信號引起的。(2)線(xiàn)性條件:對體系的擾動(dòng)與體系的響應成線(xiàn)性關(guān)系。通常情況下,該線(xiàn)性條件只能被近似的滿(mǎn)足。(3)穩定性條件:在測量過(guò)程中電極體系是穩定的,擾動(dòng)停止后體系回復到原先的狀態(tài)。一個(gè)可逆電極的電極系統在受到擾動(dòng)時(shí),由于內部結構沒(méi)有產(chǎn)生大的變化,受到小振幅的擾動(dòng)后很容易回到原先的狀態(tài)。一個(gè)不可逆的電極過(guò)程只能近似的滿(mǎn)足穩定性條件。(4)有限性條件:整個(gè)頻率范圍內多測定的阻抗或導納值是有限的。

腐蝕體系的電化學(xué)阻抗

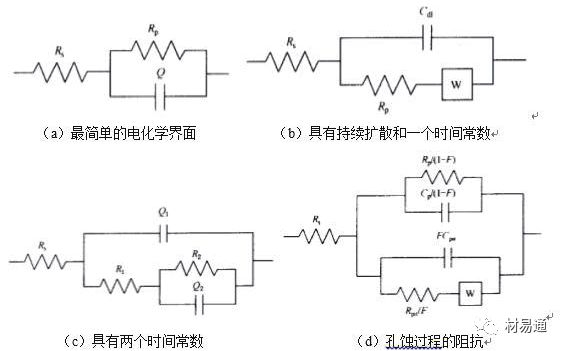

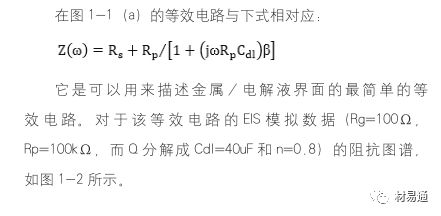

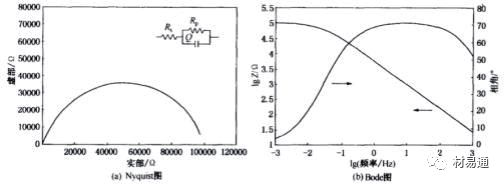

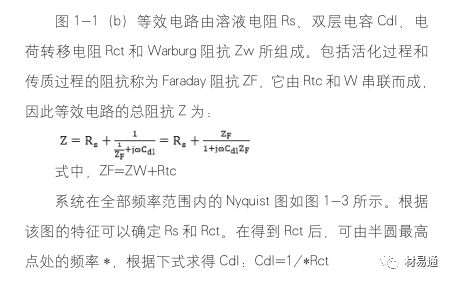

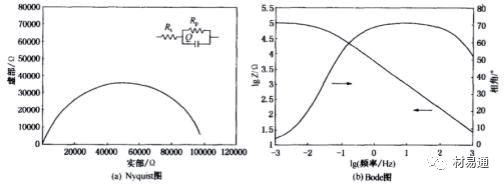

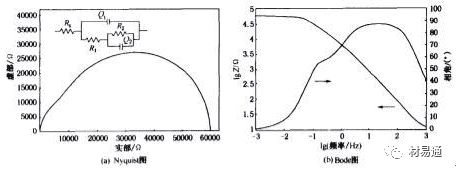

在許多用來(lái)描述電化學(xué)界面的等效電路中,只有幾個(gè)真正使用于處在(或接近)動(dòng)態(tài)平衡的自由腐蝕界面,如果 1-1所示。

a)最簡(jiǎn)單的電化學(xué)界面(b)具有持續擴散和一個(gè)時(shí)間常數(c)具有兩個(gè)時(shí)

間常數(d)孔蝕過(guò)程的阻抗

圖1解釋腐蝕系統EIS結果而提出的等效電路模型

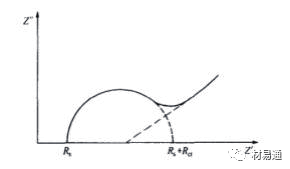

圖3 Randles等效電路全頻范圍內的Nyquist圖

Randles 等效電路表征了最典型的電化學(xué)過(guò)程,對于沒(méi)有吸附、沒(méi)有成膜及其他固相過(guò)程的系統,均可應用。

為了描述含有兩個(gè)時(shí)間常數的 EIS 結果,提出了如圖 1-1(c)所示的第三種等效電路。對于在涂層下或結垢下的腐蝕、緩蝕體系,甚至局部腐蝕,經(jīng)常遇到這種情況。圖 1-1(c)中的電路元件的物理意義,會(huì )隨所代表的系統不同而有所不同。圖 1-4 是圖 1-1(c)所示等效電路的阻抗圖譜,該電路具有下列模擬數據:Rs=10Ω,R1=40kΩ,Q1=40uF 和指數 n=1.

為了描述觀(guān)察到局部腐蝕前后在金屬表面上發(fā)生的情況,提出了如圖 1-1(d)所示的等效電路,該模型中的系數 F 被用于表示出現孔蝕的表面與電極表面的面積比。圖 1-5 是該等效電路的阻抗圖譜,所取的模擬數據為:Rs=10Ω,Rp=20kΩ,Cp=40uF, 孔 蝕 面 積 比 系 數 F=10-3,Warburg 指數 n=0.8。

圖4 對應于圖1-1(c)等效電路的阻抗圖

十三、電化學(xué)噪聲法

電化學(xué)噪聲(ElectrochemicalNoise, 簡(jiǎn)稱(chēng) EN)是指腐蝕著(zhù)的電極表面所出現的一種電位或電流隨機自發(fā)波動(dòng)的現象,這種波動(dòng)稱(chēng)為電化學(xué)噪音。分析這些噪音譜不僅能給出腐蝕的過(guò)程,而且還可以給出腐蝕的特點(diǎn)。它包括電化學(xué)電位噪聲(EPN)以及電化學(xué)電流噪聲(ECN),反映了由于腐蝕發(fā)生引起腐蝕電位或電偶電流的微幅波動(dòng),目前多采用電位和電流噪聲同時(shí)測量方法。

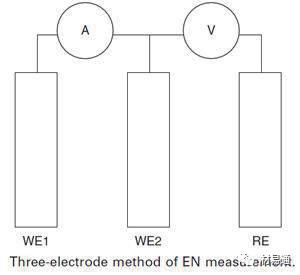

電位和電流噪聲同時(shí)測量

如果 ECN 作為兩個(gè)相同工作電極之間的電流被測量,這種工作電極組合的電位可通過(guò)測量與另一參比電極或第三工作電極之間的電位而得到。這樣可以通過(guò)計算電位標準差和電流標準差的比值而得到電化學(xué)噪聲電阻 Rn,Eden 等人提出了面積與電位標準偏差的乘積與電流標準偏差的商得到的參數,該參數具有電阻乘以面積的單位,被稱(chēng)為電化學(xué)噪聲電阻,這是測量電化學(xué)噪聲的簡(jiǎn)單方法。

下圖是簡(jiǎn)化的測試裝置,一般由兩個(gè)同材質(zhì)工作電極(WE1,WE2)及一個(gè)參比電極(RE)構成,其中 WE2 接地,WE1 連接運放(OP)反相端,組成零阻電流計(ZRA)。電流與電位信號經(jīng) A/D 轉換后由計算機采集。電化學(xué)噪聲測量的關(guān)鍵裝置是頻譜分析儀。它具備 FFT 的數學(xué)處理功能。能自動(dòng)完成噪聲時(shí)間譜、頻率譜和功率密度譜的顯示、存儲與測量。

但性能較好的 FFT 分析儀 - 般都較貴,限制了電化學(xué)噪聲研究工作的開(kāi)展。我們也可以采用裝有高速和高精度的 A/D 轉換板的微計算機,采集電化學(xué)噪聲信號,然后應用 FFT 計算軟件完成噪聲譜的測量。

應用

電化學(xué)噪聲法可應用于工業(yè)現場(chǎng)腐蝕監檢測,如不銹鋼、碳鋼、鋁合金、黃銅等的孔蝕、縫隙腐蝕、微生物腐蝕、涂層下腐蝕以及 SCC 過(guò)程中的 ECN 特征等,電化學(xué)噪聲在測量過(guò)程中,無(wú)須對研究電極施加可能改變研究電極表面發(fā)生的電極反應的外界擾動(dòng),因此,電化學(xué)噪聲技術(shù)是一種原位的、無(wú)損的、無(wú)干擾的電極檢測方法。采用概率分布和統計數學(xué)在時(shí)域和頻域上對電化學(xué)噪聲測量數據進(jìn)行分析,可以了解研究電極表面的各種信息,并預測其未來(lái)的演變趨勢和各種演變的可能性。

標簽:

- 檢測項目 金屬材料檢測 機械設備檢測 常壓儲罐檢測 無(wú)損探傷 非金屬檢測 水質(zhì)檢測 失效分析 油品檢測

- 技術(shù)服務(wù) 水處理技術(shù)服務(wù) 機械設計技術(shù)咨詢(xún) 機電產(chǎn)品檢驗 安全檢驗及評估

- 客戶(hù)服務(wù) 測試流程 檢測申請 測試委托書(shū)下載

- 新聞動(dòng)態(tài) 公司新聞 行業(yè)新聞

江蘇省無(wú)錫市錫山區華夏中路3號文華國際

手機版

手機版

Copyright ? 2017-2021 江蘇隱石實(shí)驗科技有限公司 All Rights Reserved 備案號:蘇ICP備2021030923號-2 技術(shù)支持:無(wú)錫網(wǎng)站建設公司迅誠科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626