您所在的位置: 首頁(yè)?>?新聞動(dòng)態(tài)?>?行業(yè)新聞

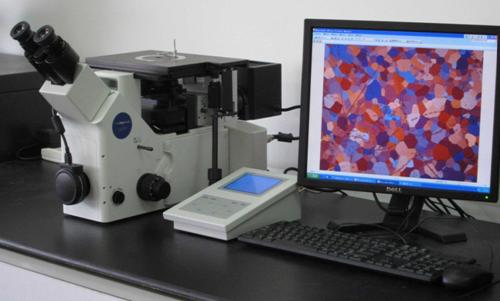

材料的金相檢驗主要目的是檢查微觀(guān)缺陷,如脫碳層的深度、夾雜物和金相組織形態(tài)等。材料的表面缺陷如折迭、凹坑等則可以通過(guò)金相檢驗進(jìn)一步定量地確定缺陷的深度。原材料金相檢驗的試樣一般取縱橫兩個(gè)截面。

橫截面的檢查項目主要有

1)試樣自外層邊緣到中心部位金相組織的變化,有否偏析石墨碳及其他異常組織;

2)表面缺陷的檢查如脫碳、折迭、凹坑的深度及在截面上的分布情況;

3)晶粒度大小的測定、非金屬夾雜物在整個(gè)截面的分布。

縱截面的檢查項目主要有

1)材料的帶狀組織;

2)非金屬夾雜物在縱向的分布情況;

3)觀(guān)察晶粒度的拉長(cháng)程度。

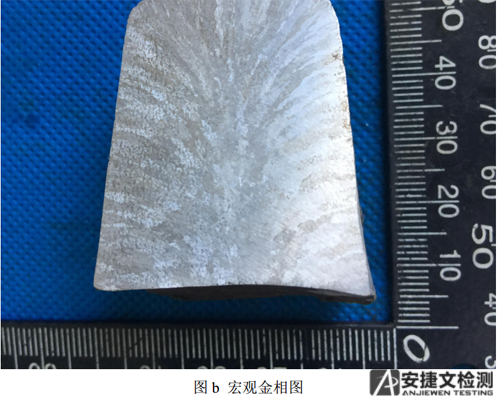

金相檢驗的取樣部位一般取材料的兩個(gè)端頭,因為這一部位往往是缺陷比較集中的地方,對于熱軋材料可通過(guò)砂輪切割或其他方法截取試樣,線(xiàn)徑較細的材料試樣截取后要經(jīng)過(guò)鑲嵌后才能觀(guān)察。

碳鋼熱處理后的顯微組織

碳鋼經(jīng)退火、正火可得到平衡或接近平衡組織,經(jīng)淬火得到的是不平衡組織。因此,研究熱處理后的組織時(shí),不僅要參考鐵碳相圖,而且更主要的是參考鋼的等溫轉變曲線(xiàn)(C曲線(xiàn))。

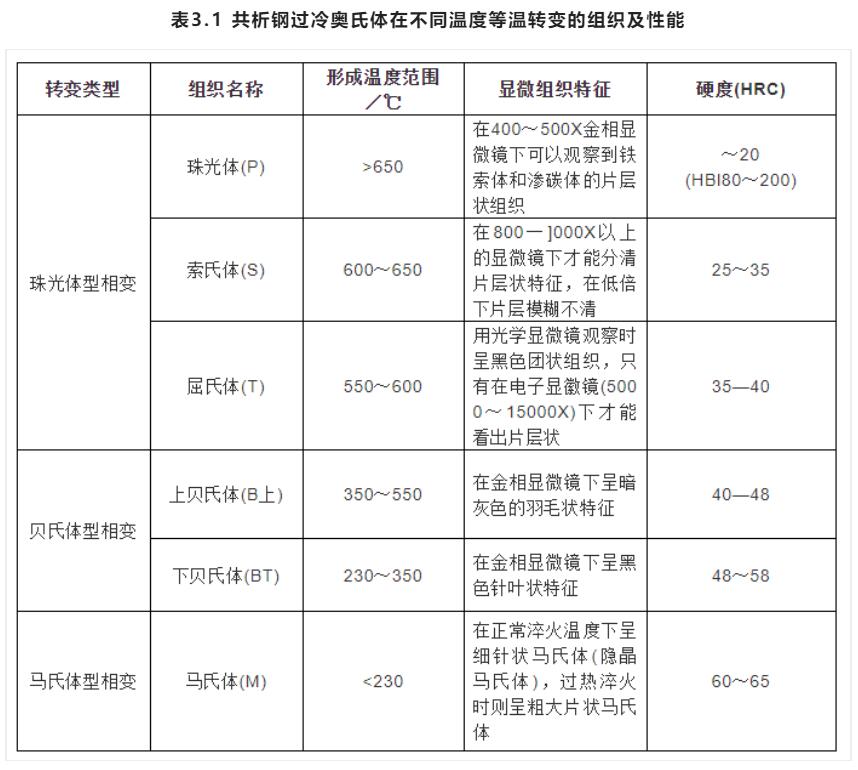

為了簡(jiǎn)便起見(jiàn),用C曲線(xiàn)來(lái)分析共析鋼過(guò)冷奧氏體在不同溫度等溫轉變的組織及性能(見(jiàn)表3-1)。在緩慢冷時(shí)(相當于爐冷)應得到100%的珠光體;當冷卻速度增大到V2時(shí)(相當于空冷),得到的是較細的珠光體,即索氏體或屈氏體;當冷卻速度增大到V3時(shí)(相當于油冷),得到的為屈氏體和馬氏體;當冷卻速度增大至V4、V5,(相當于水冷),很大的過(guò)冷度使奧氏體驟冷到馬氏體轉變開(kāi)始點(diǎn)(Ms)后,瞬時(shí)轉變成馬氏體。其中與C曲線(xiàn)相切的冷卻速度(V4)稱(chēng)為淬火的臨界冷卻速度。

亞共析鋼的C曲線(xiàn)與共析鋼相比,只是在其上部多了一條鐵素體先析出線(xiàn),當奧氏體緩慢冷卻時(shí)(相當于爐冷),轉變產(chǎn)物接近平衡組織,即珠光體和鐵素體。隨著(zhù)冷卻速度的增大,即V3>V2>V1時(shí),奧氏體的過(guò)冷度逐漸增大,析出的鐵素體越來(lái)越少,而珠光體的量逐漸增加,組織變得更細,此時(shí)析出的少量鐵素體多分布在晶粒的邊界上。因此,V1的組織為鐵素體+珠光體;V2的組織為鐵素體+索氏體;V3的組織為鐵素體+屈氏體。當冷卻速度為V4時(shí),析出很少量的網(wǎng)狀鐵素體和屈氏體(有時(shí)可見(jiàn)到少量貝氏體),奧氏體則主要轉變?yōu)轳R氏體和屈氏體(如圖3-3);當冷卻速度V5,超過(guò)臨界冷卻速度時(shí),鋼全部轉變?yōu)轳R氏體組織(如圖3-6,3-7)。

過(guò)共析鋼的轉變與亞共析鋼相似,不同之處是后者先析出的是鐵素體,而前者先析出的是滲碳體。

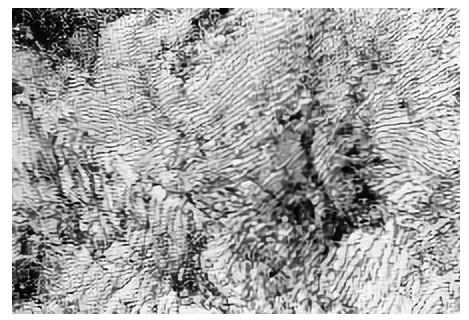

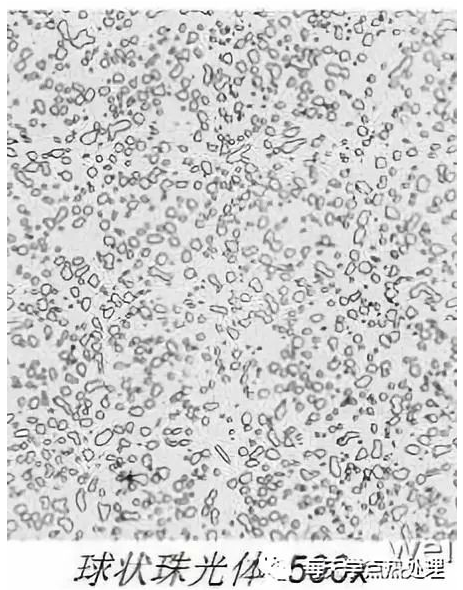

①珠光體(P)珠光體的組織形態(tài)主要有兩種:片狀珠光體和顆粒狀珠光體。片狀珠光體由一片片相互交錯排列的鐵素體和滲碳體所組成形成珠光體的先行條件是事先形成均勻的奧氏體,而后緩慢冷卻在A(yíng)1以下附近溫度形成。片狀珠光體似手指紋的層狀結構,它是一層鐵素體和一層滲碳體的機械混合物(見(jiàn)圖3-1)。顆粒狀珠光體是在鐵素體的基體上分布著(zhù)細小顆粒狀的滲碳體的球化組織(見(jiàn)圖3-2)。

圖3-1 片狀珠光體500× 4%硝酸酒精

圖3-2 顆粒狀珠光體500× 4%硝酸酒精

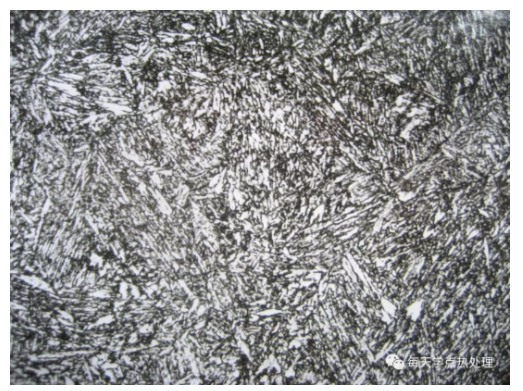

②索氏體(s) 是鐵素體與滲碳體的機械混合物。其片層比珠光體更細密,在高倍(700倍以上)顯微放大時(shí)才能分辨(見(jiàn)圖3-3)。索氏是國際公認的金相學(xué)創(chuàng )建人,他的姓氏被用來(lái)命名鋼中的一種淬火或回火組織——Sorbite,即索氏體。

圖3-3 索氏體500× 4%硝酸酒精

③屈氏體(T) 也是鐵素體與滲碳體的機械混合物,片層比索氏體還細密,在一般光學(xué)顯微鏡下也無(wú)法分辨,只能看到如墨菊狀的黑色形態(tài)。當其少量析出時(shí),沿晶界分布,呈黑色網(wǎng)狀,包圍著(zhù)馬氏體;當析出量較多時(shí),呈大塊黑色團狀,只有在電子顯微鏡下才能分辨其中的片層(見(jiàn)圖3-4)。

圖3-4屈氏體4%硝酸酒精

④貝氏體(B) 為奧氏體的中溫轉變產(chǎn)物,它也是鐵素體與滲碳體的兩相混合物。在顯微形態(tài)上,主要有三種形態(tài);

a. 上貝氏體是由成束平行排列的條狀鐵素體和條間斷續分布的滲碳體所組成的非層狀組織。當轉變量不多時(shí),在光學(xué)顯微鏡下為成束的鐵素體條向奧氏體晶內伸展,具有羽毛狀特征。在電鏡下,鐵素體以幾度到十幾度的小位向差相互平行,滲碳體則沿條的長(cháng)軸方向排列成行,(如圖3-5)。

④貝氏體(B) 為奧氏體的中溫轉變產(chǎn)物,它也是鐵素體與滲碳體的兩相混合物。在顯微形態(tài)上,主要有三種形態(tài);

a. 上貝氏體是由成束平行排列的條狀鐵素體和條間斷續分布的滲碳體所組成的非層狀組織。當轉變量不多時(shí),在光學(xué)顯微鏡下為成束的鐵素體條向奧氏體晶內伸展,具有羽毛狀特征。在電鏡下,鐵素體以幾度到十幾度的小位向差相互平行,滲碳體則沿條的長(cháng)軸方向排列成行

b. 下貝氏體是在片狀鐵素體內部沉淀有碳化物的兩相混合物組織。它比淬火馬氏體易受浸蝕,在顯微鏡下呈黑色針狀(見(jiàn)圖3-6)。在電鏡下可以見(jiàn)到,在片狀鐵素體基體中分布有很細的碳化物片,它們大致與鐵素體片的長(cháng)軸成55-60°的角度。

c. 粒狀貝氏體是最近十幾年才被確認的組織。在低、中碳合金鋼中,特別是連續冷卻時(shí)(如正火、熱軋空冷或焊接熱影響區)往往容易出現,在等溫冷卻時(shí)也可能形成。它的形成溫度范圍大致在上貝氏體轉變溫度區的上部,由鐵素體和它所包圍的小島狀組織所組成。

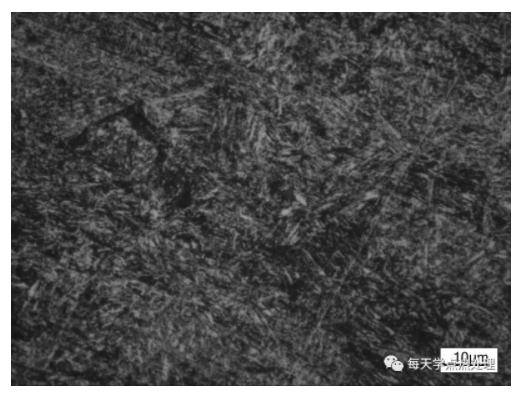

⑤馬氏體(M) 是碳在αFe中的過(guò)飽和固溶體。馬氏體的形態(tài)按含碳量主要分兩種,即板條狀和針狀(見(jiàn)圖3-7、3-8所示);

a. 板條狀馬氏體一般為低碳鋼或低碳合金鋼的淬火組織。其組織形態(tài)是由尺寸大致相同的細馬氏體條定向平行排列組成馬氏體束或馬氏體領(lǐng)域。在馬氏體束之間位向差較大,一個(gè)奧氏體晶粒內可形成幾個(gè)不同的馬氏體領(lǐng)域。板條馬氏體具有較低的硬度和較好的韌性。

b. 針狀馬氏體是含碳量較高的鋼淬火后得到的組織。在光學(xué)顯微鏡下,它呈竹葉狀或針狀,針與針之間成一定的角度。最先形成的馬氏體較粗大,往往橫穿整個(gè)奧氏體晶粒,將奧氏體晶粒加以分割,使以后形成的馬氏體片的大小受到限制。因此,針狀馬氏體的大小不一。同時(shí)有些馬氏體有一條中脊線(xiàn),并在馬氏體周?chē)袣埩魥W氏體。針狀馬氏體的硬度高而韌性差。

⑥殘余奧氏體(A殘) 是含碳量大于0.5%的奧氏體淬火時(shí)被保留到室溫不轉變的那部分奧氏體。它不易受硝酸酒精溶液的浸蝕,在顯微鏡下呈白亮色,分布在馬氏體之間,無(wú)固定形態(tài)。

那么回火組織與性能又是怎樣?

①回火馬氏體。是低溫回火(150-250℃)組織。它仍保留了原馬氏體形態(tài)特征。針狀馬氏體回火析出了極細的碳化物,容易受到浸蝕,在顯微鏡下呈黑色針狀。低溫回火后馬氏體針變黑,而殘余奧氏體不變仍呈白亮色(如圖3-10所示)。低溫回火后可以部分消除淬火鋼的內應力,增加韌性,同時(shí)仍能保持鋼的高硬度。

②回火屈氏體。是中溫回火(350-500℃)組織。回火屈氏體是鐵素體與粒狀滲碳體組成的極細混合物。鐵素體基體基本上保持了原馬氏體的形態(tài)(條狀或針狀),第二相滲碳體則析出在其中,呈極細顆粒狀,用光學(xué)顯微鏡極難分辨(如圖3-11所示)。中溫回火后有很好的彈性和一定的韌性。

③回火索氏體。是高溫回火(500-650℃)組織。回火索氏體是鐵素體與較粗的粒狀滲碳體所組成的機械混合物。碳鋼回火索氏體中的鐵素體已經(jīng)通過(guò)再結晶,呈等軸細晶粒狀。經(jīng)充分回火的索氏體已沒(méi)有針的形態(tài)。在大于500倍的光鏡下,可以看到滲碳體微粒(如圖3-12所示)。回火索氏體具有良好的綜合機械性能。

應當指出,回火屈氏體、回火索氏體是淬火馬氏體回火時(shí)的產(chǎn)物,它們的滲碳體是顆粒狀的,且均勻地分布在鐵素體基體上;而淬火索氏體和淬火屈氏體是奧氏體過(guò)冷時(shí)直接形成的,其滲碳體是呈片狀。回火組織較淬火組織在相同的硬度下具有較高的塑性與韌性。

- 檢測項目 金屬材料檢測 機械設備檢測 常壓儲罐檢測 無(wú)損探傷 非金屬檢測 水質(zhì)檢測 失效分析 油品檢測

- 技術(shù)服務(wù) 水處理技術(shù)服務(wù) 機械設計技術(shù)咨詢(xún) 機電產(chǎn)品檢驗 安全檢驗及評估

- 客戶(hù)服務(wù) 測試流程 檢測申請 測試委托書(shū)下載

- 新聞動(dòng)態(tài) 公司新聞 行業(yè)新聞

江蘇省無(wú)錫市錫山區華夏中路3號文華國際

手機版

手機版

Copyright ? 2017-2021 江蘇隱石實(shí)驗科技有限公司 All Rights Reserved 備案號:蘇ICP備2021030923號-2 技術(shù)支持:無(wú)錫網(wǎng)站建設公司迅誠科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626