您所在的位置: 首頁(yè)?>?新聞動(dòng)態(tài)?>?行業(yè)新聞

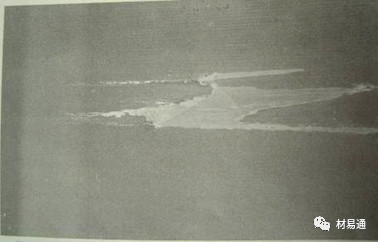

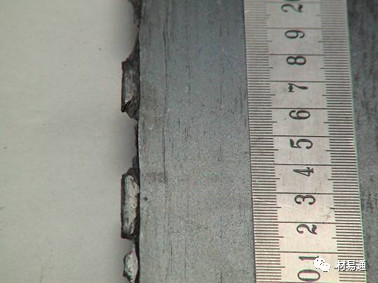

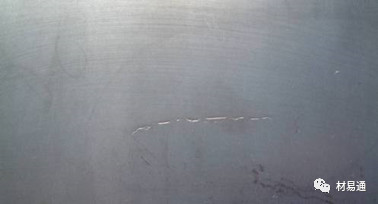

1、不規則表面夾雜(夾層)(Irregular Shells)

【外觀(guān)特征】板帶鋼表面的薄層折疊,缺陷常呈灰白色,其大小、形狀不一,不規則分布于板帶鋼表面。

【產(chǎn)生原因】板坯表面或皮下有非金屬夾雜,這些夾雜在軋制過(guò)程中被破碎或暴露而形成夾層狀折疊。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有夾層。

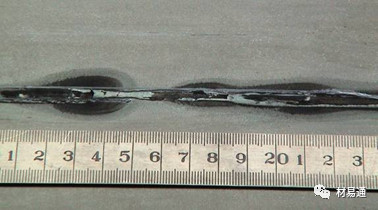

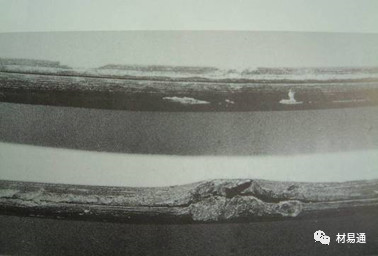

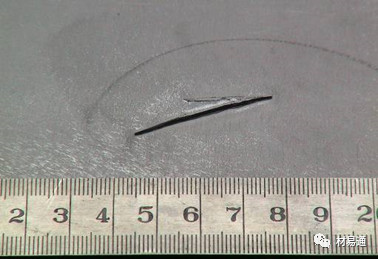

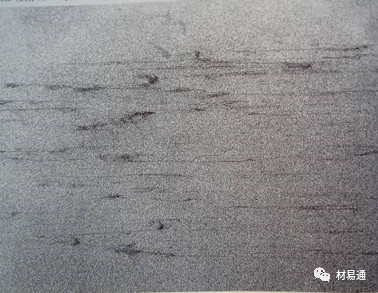

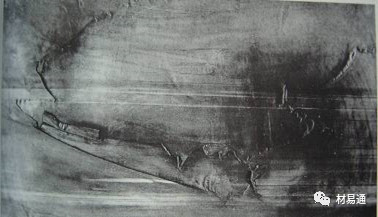

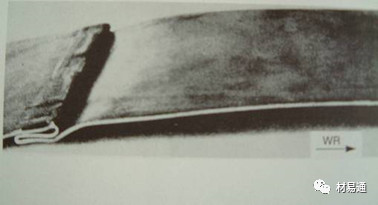

2、帶狀表面夾雜(夾層)(Seams)

【外觀(guān)特征】板帶鋼表面的夾雜呈線(xiàn)狀或帶狀不規則地沿軋向分布,有時(shí)以點(diǎn)狀或舌狀逐漸消失。

【產(chǎn)生原因】板坯皮下的夾雜在軋制出現劇烈延伸、破裂而造成。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有夾層。

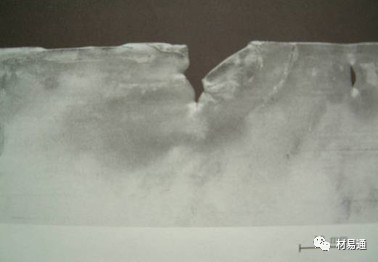

3、氣泡(Blisters)

【外觀(guān)特征】板帶鋼表面凸起內有氣體,分布無(wú)規律,有閉口氣泡和開(kāi)口氣泡之分。

【產(chǎn)生原因】板坯由于大量氣體在凝固過(guò)程中不能逸出,被封閉在內部而形成氣體夾雜。在熱軋時(shí),空洞與孔穴被拉長(cháng),并隨著(zhù)軋材厚度減薄,被帶至產(chǎn)品的表面或邊部。最終,高的氣體壓力使產(chǎn)品表面或邊部出現圓頂狀的凸起物或擠出物。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有氣泡。

4、結疤(重皮)(Scabs)

【外觀(guān)特征】以不規則的舌狀、魚(yú)鱗狀、條狀或M狀的金屬薄片分布于帶鋼表面。一種與帶鋼基體相連;另一種與帶鋼基體不相連,但粘合到表面上,易于脫落,脫落后形成較光滑的凹坑。

【產(chǎn)生原因】由于板坯表面有結疤、毛刺,軋后殘留在帶鋼表面。或板坯經(jīng)火焰清理后留有殘渣,在軋制中壓入表面。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有結疤。

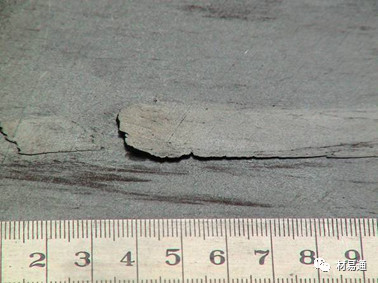

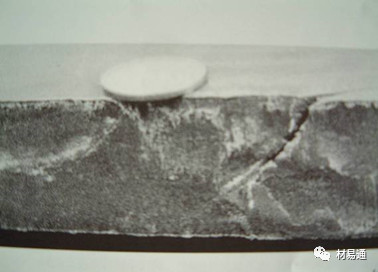

5、分層(Split layer)

【外觀(guān)特征】帶鋼斷面上呈現未焊合的縫隙,有時(shí)在離層的縫隙中有肉眼可見(jiàn)的夾雜物,嚴重的分層使鋼板局部劈裂,分層產(chǎn)生的部位無(wú)規律。

【產(chǎn)生原因】板坯內局部聚集過(guò)多氣體或非金屬夾雜物,在軋制過(guò)程中不能焊合;化學(xué)成分偏析嚴重,也能形成分層。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有分層。

6、翹皮(Spills)

【外觀(guān)特征】翹皮常呈舌狀、線(xiàn)狀、層狀或M狀折疊(不連續,薄材常出現翹起),常出現在帶鋼上表面邊部。

【產(chǎn)生原因】鑄坯內部近上表面的針孔、氣泡、夾雜,在軋制過(guò)程中易在帶鋼上表面邊部(薄弱處)暴露,在往返軋制過(guò)程中或卷取過(guò)程中部分表皮分層剝離翹起造成翹皮缺陷。

【檢查判斷】根據標準和使用要求不同進(jìn)行【檢查判斷】。

7、飛翅(Spills)

【外觀(guān)特征】以不同尺寸的箭形微小折疊不連續地出現在上下任一表面,常出現在帶鋼邊部。

【產(chǎn)生原因】由于加熱與熱軋時(shí)的氧化滲透到晶界導致撕裂或裂縫所致。主要發(fā)生在不銹鋼、耐酸鋼、耐熱鋼中,特別是非穩定奧氏體鋼中。

【檢查判斷】鋼板和鋼帶一般允許有深度或高度不超過(guò)厚度公差之半的飛翅。

8、邊裂(Edge cracks)

【外觀(guān)特征】帶鋼邊緣沿長(cháng)度方向一側或兩側產(chǎn)生破裂,有明顯的金屬掉肉、裂口,嚴重者呈鋸齒狀。

【產(chǎn)生原因】邊裂易出現在板坯軋制過(guò)程,由于軋輥調整不好、輥型不合適或邊部溫度低,軋制時(shí)因延伸不好而破裂,另外也會(huì )出現在冷卻過(guò)程。這類(lèi)缺陷形成的更進(jìn)一步的原因在于材料邊部的局部區域受到超過(guò)它的強度極限的應力。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有邊裂。

9、邊部過(guò)燒(Burnt edges)

【外觀(guān)特征】沿帶鋼邊部出現的裂痕和裂紋,它可能在帶鋼的一側或兩側出現于整個(gè)長(cháng)度上。

【產(chǎn)生原因】不合適的加熱條件如加熱溫度過(guò)高、加熱時(shí)間過(guò)長(cháng)、偏燒現象等會(huì )導致此類(lèi)缺陷,有時(shí)也可能與硫含量過(guò)高有關(guān)。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有過(guò)燒。

10、邊部裂紋(Split strip edges)

【外觀(guān)特征】沿著(zhù)帶鋼邊緣產(chǎn)生的縱向裂縫。

【產(chǎn)生原因】由于板坯邊部裂紋所致,有時(shí)來(lái)自板坯火焰切割邊,出現在中心偏析區。

【檢查判斷】根據標準和使用要求不同檢查判斷。

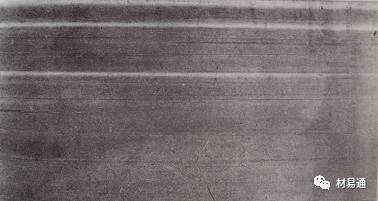

11、氣孔(Pores)

【外觀(guān)特征】是坯料近表面細小的氣體夾雜,根據不同的變形程度,這些細小的氣體夾雜在軋制過(guò)程中被拉長(cháng),并露出表面,在熱軋帶鋼中,氣孔通常在除鱗后以亮條紋的形式出現。

【產(chǎn)生原因】鋼在澆鑄與凝固過(guò)程中因高的氣體含量而形成,有時(shí)氣孔可被氧化并充滿(mǎn)氧化鐵皮,此時(shí)根據不同鋼種,在坯料加熱時(shí)可能引起一定程度的脫碳。

【檢查判斷】根據標準和使用要求不同檢查判斷。

12、氧化鐵皮壓入(Rolled-inscale)

【外觀(guān)特征】是氧化鐵皮壓入帶鋼表面的一種缺陷,通常呈小斑點(diǎn)、魚(yú)鱗狀、條狀、塊狀不規則分布于帶鋼上、下表面的全部或局部,常伴有粗糙的麻點(diǎn)狀表面。有的疏松而易脫落,有的壓入板面,經(jīng)酸洗或噴砂處理后,出現不同程度的凹坑。根據缺陷產(chǎn)生的工序不同又可分為一次氧化鐵皮壓入和二次氧化鐵皮壓入。

【產(chǎn)生原因】一次氧化鐵皮壓入是由于板坯本身氧化鐵皮嚴重或板坯加熱時(shí)產(chǎn)生嚴重的氧化鐵皮,在粗軋前沒(méi)有去除凈,軋制時(shí)壓入板面。二次氧化鐵皮壓入是在精軋時(shí)將二次氧化鐵皮壓入到帶鋼表面而形成的,由于單位壓力大,熱軋薄帶鋼更可能產(chǎn)生這種缺陷。

【檢查判斷】鋼板和帶鋼不得有壓入氧化鐵皮,一般允許存在輕微、局部不大于厚度公差之半的薄層氧化鐵皮。

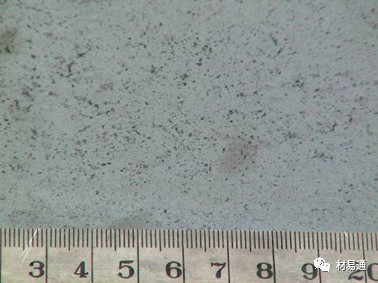

13、粉狀氧化鐵皮壓入(Rolling dust)

【外觀(guān)特征】粉末狀氧化鐵皮壓入帶鋼表面,主要產(chǎn)生在帶鋼上表面,呈不規則分布,也可能發(fā)生在下表面。

【產(chǎn)生原因】主要發(fā)生在精軋后部,因附著(zhù)于帶鋼表面的彌散分布或成團的粉狀氧化鐵皮壓入造成。

【檢查判斷】鋼板和帶鋼不得有壓入氧化鐵皮,一般允許存在輕微、局部不大于厚度公差之半的薄層氧化鐵皮。

14、麻點(diǎn)(Pitting)

【外觀(guān)特征】帶鋼表面有局部的或連續的粗糙面,嚴重時(shí)呈桔皮狀。在上下表面都可能出現,而且在整個(gè)帶鋼長(cháng)度方向上的密度不均。

【產(chǎn)生原因】軋輥溫度比較高時(shí),氧化鐵皮粘附在軋輥上,軋制時(shí)壓入板面出現麻點(diǎn)。軋輥材質(zhì)差或溫度高磨損嚴重,軋制時(shí)板面也可能出現麻點(diǎn)。

【檢查判斷】根據標準和使用要求不同檢查判斷。

15、輥印(Roll marks)

【外觀(guān)特征】鋼板表面有點(diǎn)狀,片狀或條狀的周期性凸起和凹坑分布于整個(gè)帶鋼長(cháng)度或其一段區間。

【產(chǎn)生原因】周期性凸起是由于工作輥或張力輥損傷造成;周期性凹坑是由于工作輥或輸送輥粘有異物形成的凸起點(diǎn)引起的。根據缺陷的周期長(cháng)度可判斷出缺陷產(chǎn)生的原因和部位。根據其程度和原因的不同,在后續工序中這些缺陷可能被壓平,其中可能夾帶或不夾帶氧化鐵皮。

【檢查判斷】根據標準和使用要求不同檢查判斷,一般允許有深度或高度不超過(guò)厚度公差之半的局部缺欠。

16、壓痕(Extraneous matter rolled-in )

【外觀(guān)特征】金屬或非金屬外來(lái)物的壓入會(huì )使帶鋼表面產(chǎn)生各種不同形狀和尺寸的壓痕,通常無(wú)周期分布于帶鋼的全長(cháng)或局部。火焰清理毛邊以及切屑(碎屑)主要附著(zhù)于帶鋼的邊部,而外來(lái)物則可在帶鋼全長(cháng)和全寬的任一點(diǎn)壓入。

【產(chǎn)生原因】在軋制或精整時(shí)將同類(lèi)或異類(lèi)材料壓入帶鋼表面。

【檢查判斷】根據標準和使用要求不同檢查判斷,一般允許有深度或高度不超過(guò)厚度公差之半的局部缺欠。

17、縱裂(Longitudinal cracks)

【外觀(guān)特征】軋件表面沿軋制方向的不連續的裂紋,其長(cháng)度和深度各異。嚴重的縱裂會(huì )導致軋件斷裂。

【產(chǎn)生原因】在軋制過(guò)程中局部產(chǎn)生超出材料強度極限的橫向應力造成。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有縱裂。

18、橫裂(Transverse cracks)

【外觀(guān)特征】軋件表面垂直于軋制方向的不規則裂紋,有時(shí)呈M或Z形。嚴重的橫裂會(huì )導致軋件斷裂。

【產(chǎn)生原因】在軋制過(guò)程中局部產(chǎn)生超出材料強度極限的拉伸應力造成。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有橫裂。

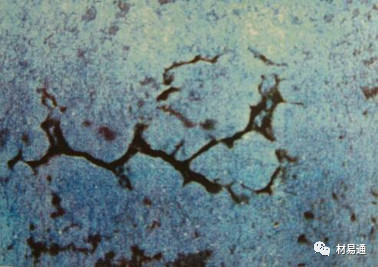

19、龜裂(Crazing)

【外觀(guān)特征】軋件表面一種不連續的裂紋,它以某點(diǎn)為中心,以閃電狀向外發(fā)散。根據延伸和寬展程度,其所影響的區域通常是橢圓形的(最初為圓形)。龜裂也可能以非常小的微裂紋或發(fā)紋形式存在。

【產(chǎn)生原因】當晶界被低熔點(diǎn)相削弱(如熱脆)時(shí)進(jìn)行變形會(huì )出現龜裂。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有龜裂。

20、M形缺陷(M-defects)

【外觀(guān)特征】類(lèi)似夾層的M形舌狀缺陷,在熱軋帶鋼中以燒蝕的形式出現,在上下表面都可能出現。

【產(chǎn)生原因】由于過(guò)量磨削的粗糙板坯或由于坯料加熱過(guò)程中形成的氧化鐵皮去除不徹底,導致研磨溝槽,形成不同程度的M形缺陷。M形缺陷主要出現在含鉬的不銹鋼、耐酸鋼和耐熱鋼中,特別是在穩定奧氏體鋼中。

【檢查判斷】根據標準和使用要求不同檢查判斷。

21、穿裂(Massive ruptures)

【外觀(guān)特征】貫穿帶鋼上下表面的局部裂口,在帶鋼表面無(wú)規則、不連續分布。

【產(chǎn)生原因】由于塑性變形過(guò)大、材料局部應力過(guò)大造成。材料局部應力過(guò)大通常由諸如裂紋、空洞、夾渣或粗糙壓入物等缺陷所引起。另外,軋件幾何尺寸的變化、表面機械損傷等也會(huì )導致穿裂。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有穿裂。

22、折疊(Laps)

【外觀(guān)特征】不規則的表面材料重疊,可能呈線(xiàn)狀、舌狀或層狀,也可能呈M狀,可出現在軋材表面的不同部位。

【產(chǎn)生原因】板坯表面裂紋、在推鋼式加熱爐中造成的板坯底面擦傷或其他原因造成的板面受損等初始缺陷在后續的軋制過(guò)程中承受過(guò)壓軋制會(huì )形成折疊。此外,也可能是軋制時(shí)邊部材料流動(dòng)不均勻(可能重疊至表面)或板坯邊部不適當變形、輥型配置不合理、軋輥掉肉引起。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有折疊。

23、皺折(Fold)

【外觀(guān)特征】一種類(lèi)似皺紋的重疊,常發(fā)生在帶鋼尾部。

【產(chǎn)生原因】由于輥型變化、進(jìn)入精軋的軋件鐮刀彎過(guò)大或尾部不規則部分過(guò)長(cháng),在軋制中帶鋼尾部甩動(dòng)造成。

【檢查判斷】肉眼檢查,鋼板和鋼帶不得有皺折,缺陷應切除。

24、劃痕、擦刮傷(Scratches,grooves and gouges)

【外觀(guān)特征】軋件表面的機械損傷,其長(cháng)度、寬度、深度各異。主要出現在沿軋制方向或垂直于軋制方向上,可能會(huì )被輕微壓平,且有可能含有氧化鐵皮或露出內層金屬。高溫下的劃痕有薄層氧化鐵皮,呈黑灰色;常溫下的劃痕呈現金屬光澤或灰白色。

【產(chǎn)生原因】由于軋件與機械設備部件相對運動(dòng)出現摩擦而產(chǎn)生。縱向缺陷是在輥道輸送帶鋼時(shí)或在卷取和開(kāi)卷時(shí)產(chǎn)生;橫向缺陷主要是在鋼板橫向運動(dòng)或鋼卷從卷取機卸卷時(shí)產(chǎn)生。擦刮傷還可能由于未卷緊的鋼卷層間相對運動(dòng)而產(chǎn)生。若軋件在高溫時(shí)損傷,則在損傷區域就會(huì )產(chǎn)生氧化鐵皮并在后續工序中被壓入,這取決于它在何處生成。擦傷時(shí)將產(chǎn)生屑片,或在擦傷處的附近或尾部形成材料堆積。

【檢查判斷】根據標準和使用要求檢查判斷,一般不超過(guò)厚度公差之半允許存在。

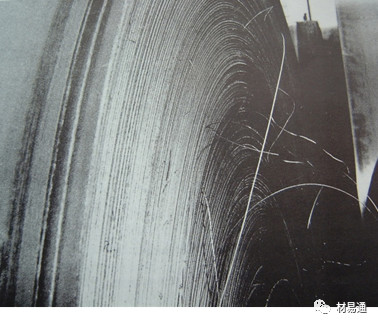

25、帶卷邊部刮傷(Damaged strip edges)

【外觀(guān)特征】帶卷側邊被不同程度刮亮,有時(shí)伴有翹起的飛邊或細切屑。

【產(chǎn)生原因】由于卷取時(shí)帶鋼邊緣與入口導衛裝置的強力接觸而產(chǎn)生。

【檢查判斷】根據標準和使用要求檢查判斷,一般橫向深度不超過(guò)寬度偏差之半。

26、折邊(Folded strip edges)

【外觀(guān)特征】某些突出的帶圈出現邊部加厚、卷邊或機械損傷等形式的一種缺陷。

【產(chǎn)生原因】由于帶鋼在卷取或傳送過(guò)程中因側導衛過(guò)強糾偏或卷取不當使一些帶圈層突出,并在帶卷裝卸、運輸和存儲時(shí)形成接觸損傷而產(chǎn)生。

【檢查判斷】根據標準和使用要求檢查判斷,一般橫向深度不超過(guò)寬度偏差之半。

27、邊部剪切缺陷(Sheared edge defects)

【外觀(guān)特征】從切邊、切削飛邊和剪切裂紋處發(fā)出的飛鏢狀材料斷裂,與板材約成45°角。

【產(chǎn)生原因】由于剪刃間隙設定不正確、剪刃磨損及碎裂或其他損傷所引起。高強度鋼和耐磨鋼尤其易產(chǎn)生此類(lèi)缺陷。

【檢查判斷】根據標準和使用要求檢查判斷。

28、邊部粗糙(Rough edges)

【外觀(guān)特征】沿帶鋼全長(cháng)一面或上下兩面邊部粗糙度不同程度的增加,在酸洗或噴砂處理后更清晰可辨。

【產(chǎn)生原因】由于帶鋼邊部區域軋輥負荷較高,因而軋輥的粗糙度增加,進(jìn)而引起帶鋼邊部的粗糙。此類(lèi)缺陷主要出現在不銹鋼和耐熱、耐酸鋼中。

【檢查判斷】根據標準和使用要求檢查判斷。

29、帶鋼重疊(Strip folds)

【外觀(guān)特征】一種皺折或彎折,出現在與軋制方向成直角或斜線(xiàn)方向的帶鋼整個(gè)寬度上。

【產(chǎn)生原因】在帶鋼軋制過(guò)程中,若精軋機組中出現過(guò)度的活套,在帶鋼通過(guò)下一機架時(shí)活套將被軋成重疊;若帶鋼在輸出輥道上形成活套或皺折,便會(huì )被后續的帶圈在卷取機中壓扁并夾帶進(jìn)鋼卷。

【檢查判斷】帶鋼不得有重疊,局部應切除。

30、橫折印(Coil breaks)

【外觀(guān)特征】垂直軋向的橫向折紋,以規則或不規則的間距橫貫帶鋼,或位于帶鋼邊部。

【產(chǎn)生原因】帶鋼在開(kāi)卷過(guò)程中沿運動(dòng)方向局部屈服的結果。卷筒和彎輥或導向輥的幾何設計以及帶鋼的厚度、溫度都對橫折印的形成有重要影響。高的屈服延伸,尤其是伴有低屈服強度時(shí)出現橫折印的傾向會(huì )明顯增加。由于屈服和應變過(guò)程與時(shí)間有關(guān),故在較高的帶鋼開(kāi)卷速度下產(chǎn)生橫折印的傾向減小。此缺陷通常發(fā)生在張力過(guò)高而超過(guò)材料屈服極限,并且未配備消除橫折印系統的情況下。

【檢查判斷】根據標準和使用要求檢查判斷。

31、塔形(Coil cone)

【外觀(guān)特征】鋼卷一端呈寶塔狀,面包狀。

【產(chǎn)生原因】軋機調整不當使軋出的帶鋼有鐮刀彎或卷取機調整不當造成。

【檢查判斷】測量塔形高度,根據標準判斷。

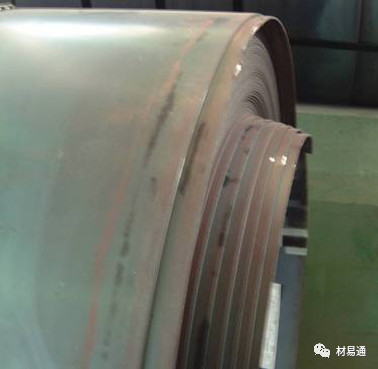

32、松卷(Loose coils)

【外觀(guān)特征】帶鋼卷的不緊,圈與圈之間有較大間隙或松開(kāi)。

【產(chǎn)生原因】卷取張力小,卷取溫度低,捆帶斷或鋼種硬度高。

【檢查判斷】根據標準和使用要求判斷。

隱石檢測擁有一批在業(yè)內取得顯著(zhù)成就的專(zhuān)業(yè)技術(shù)人員,在行業(yè)內有著(zhù)豐富的檢測經(jīng)驗。秉承著(zhù)專(zhuān)注、專(zhuān)業(yè)、高效、想客戶(hù)所想的理念,公司積極增加項目和完善更先進(jìn)的測試儀器設備,保障每一個(gè)檢測,分析,研發(fā)任務(wù)優(yōu)質(zhì)高效的完成。同時(shí)通過(guò)專(zhuān)業(yè)所長(cháng),為全球數萬(wàn)家優(yōu)質(zhì)客戶(hù)提供最及時(shí)的行業(yè)技術(shù)標準信息,和更高精尖的分析檢測解決方案。

隱石檢測分別成立了閥門(mén)實(shí)驗室,腐蝕實(shí)驗室,金相實(shí)驗室,力學(xué)實(shí)驗室,無(wú)損實(shí)驗室,耐候老化實(shí)驗室。從事常壓儲罐檢測,鍋爐能效檢測,金屬腐蝕檢測,應力應變檢測,無(wú)損探傷檢測,機械設備檢測,金相分析,石墨烯納米材料檢測,水質(zhì)檢測,油品檢測涉及的服務(wù)范圍已廣泛覆蓋到鋼鐵材料,有色金屬材料,石油化工設備,通用機械設備,冶金礦石,建筑工程材料、航空航天材料,高鐵船舶材料,汽車(chē)用零部件、非金屬材料,電子電工產(chǎn)品等各個(gè)領(lǐng)域,并獲得了CMA和CNAS;雙重認可。

- 檢測項目 金屬材料檢測 機械設備檢測 常壓儲罐檢測 無(wú)損探傷 非金屬檢測 水質(zhì)檢測 失效分析 油品檢測

- 技術(shù)服務(wù) 水處理技術(shù)服務(wù) 機械設計技術(shù)咨詢(xún) 機電產(chǎn)品檢驗 安全檢驗及評估

- 客戶(hù)服務(wù) 測試流程 檢測申請 測試委托書(shū)下載

- 新聞動(dòng)態(tài) 公司新聞 行業(yè)新聞

江蘇省無(wú)錫市錫山區華夏中路3號文華國際

手機版

手機版

Copyright ? 2017-2021 江蘇隱石實(shí)驗科技有限公司 All Rights Reserved 備案號:蘇ICP備2021030923號-2 技術(shù)支持:無(wú)錫網(wǎng)站建設公司迅誠科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626